在当前激烈的市场竞争中,生产设备稳定高效地运行,是企业提质、降本、增效的有效手段。

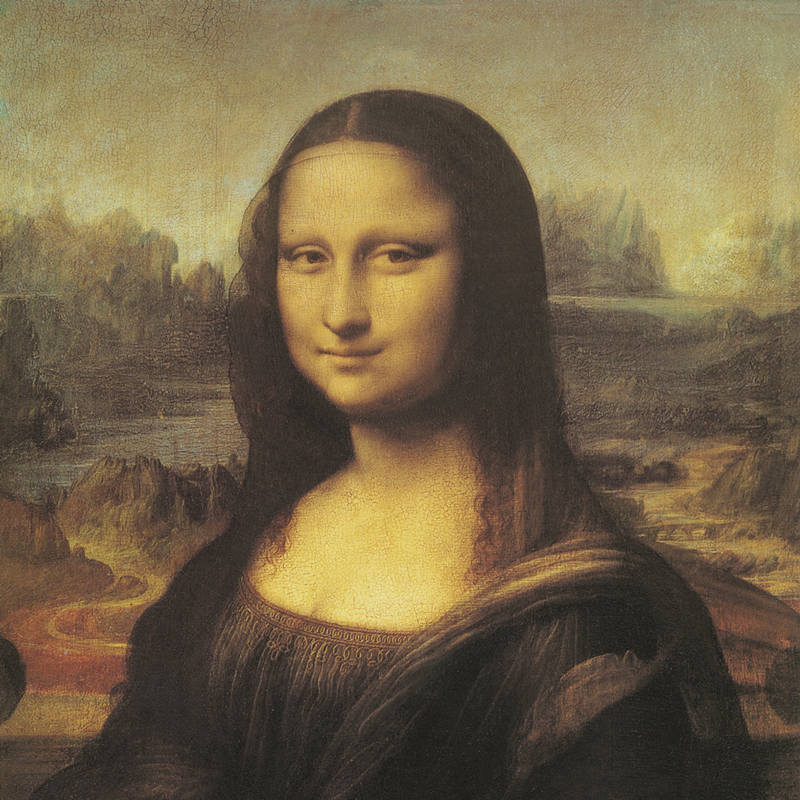

蒙娜丽莎集团广蒙基地动力设备部经理陈红德,以其对日式精细化管理的深刻洞察,精准切中传统设备管理”救火式维修、人机脱节”的痛点,深入践行全员生产维护(TPM)模式,为我们呈现了一场从思想破局到效能跃升的生动实践。陈红德和他团队的成绩,核心在于把握了TPM的精髓——“全员参与、预防为主”。陈红德深知,设备稳定运行非维修部门一己之责,必须撬动操作工这一最了解设备的群体。通过组织保障、思想动员与实实在在的激励(如缩短工时、计件考核),他成功将操作工转化为设备维护的“第一道防线”,建立起“清扫-点检-自主维护”的坚实基础。这不仅是管理模式的转变,更是生产文化与责任意识的深刻重塑。推行TPM后广蒙基地成效显著:从抛光打包线的效率跃升到喷墨机故障率大幅下降,再到釉料环节消耗锐减……一个个关键工序的瓶颈被精准突破,成为集团内“低库存、高周转、现金流充沛”的鲜活注脚。这背后,是651次小组活动、4332项改善、766个优秀案例的持续积累,是数字背后凝聚的汗水与智慧。陈红德和他团队的探索并未止步于TPM,他们敏锐地将TPM融入集团精益管理大局,并着眼于未来。通过“新老结合”的人才培养机制,既传承了宝贵的实践经验,又注入了创新活力;通过拥抱数字化、智能化趋势,推动设备管理向更高水平持续精进。陈红德和他工友们的故事,是“精益思想”落地生根的典范。它有力地证明:以全员参与为基石,以预防性维护为利刃,不仅能有效化解“救火”困局,更能驱动设备效能实现质的飞跃,为企业构筑起坚实的核心竞争力。其经验,值得集团各生产基地参考与借鉴。

思想破局,体系筑基,力推TPM化解“救火”困局

2018年8月,陈红德进入蒙娜丽莎集团,成为广蒙基地动力设备部的设备经理。在东芝家电多年的工作经历,使他感受到日资企业与民营企业在设备管理上完全是两种模式,前者系统、精细、高效,后者简单、粗放、随意。经过一段时间的观察和积累,陈红德心中更加有底了,他发现虽然广蒙基地在生产管理中6S做得非常扎实,但在设备管理上还有很大的提升空间。尤其是陶瓷厂的生产设备,工序多、稳定性要求高,一个环节出现问题,就会影响到整条生产线的产出率,设备维修人员整天忙于救火式的维修,效果却并不理想。副总裁刘一军一直希望引入新的管理模式,改变设备管理中的痛点,陈红德找机会汇报了自己的想法,想在设备管理中引入TPM管理体系。刘总肯定了他的想法,希望他大胆尝试,最大限度提高设备的运行效率和稳定性。TPM的核心是全员参与。一台设备运行质量好不好,哪里存在故障隐患、什么时候需要维修保养,事实上天天使用这台设备的操作工最清楚。但如果要操作工加入到设备运行的日常维护中来,无疑会增加他们的工作量。这,是摆在陈红德和他同事们面前的第一道难题。“推行TPM,必须多部门联动,团结协作,齐心协力,才能取得一定的成效”。陈红德说,为了从根本上调动大家的积极性,公司一方面由车间主任担任各工序TPM管理小组组长,加强组织保障,自上而下进行推动;另一方面开展对基层员工的培训、宣讲与激励,让参与者都能从推行TPM的过程中得到好处。“以前设备坏了,操作工要等设备维修人员修好设备后再作业,推行TPM后,设备故障率降低了,操作工干完活就可以按时下班,不用再等待,这对他们而言,工作时间缩短了,就是实实在在的好处”。做通了大家的思想工作,陈红德开始和同事们以设备6S为引导,一步步推行设备管理TPM。第一步,从清扫、清洁设备开始,按照既定的标准和要求,定时清除设备上面的灰尘、油污等,使设备保持干净、整洁的工作状态;第二步,通过培训,让操作工掌握简单的设备维护和保养的基本技能,了解设备的故障点,比如哪里漏油了、哪里需要更换配件了,简单的故障,由操作工自己完成,复杂的问题由维修工专业处理。就这样,TPM在广基地一步步推行开来,得到越来越多员的理解和支持。

瓶颈攻坚,效能跃升关键工序TPM实践树立标杆

抛光线和打包线是设备故障率较高的一个工序。以往,抛光打包工序的操作工实行计时制,工作期间设备运行情况跟他们关联度不大。实行TPM后,工序的考核也会变成计件制,如果工作期间设备故障频发,就会影响大家的收入,因此,操作工参与TPM的积极性非常高,大家特别注重设备运行的效率和稳定性,一旦有什么预警,都会第一时间发现并加以处理,并日渐形成了操作、维修、养护一体的设备管理体系。公司领导也和人力资源部一起,因势力导,对优秀员工给予一定的奖励,从而大幅提高了设备的运行效率。2024年,结合集团精益重点项目攻关,瞄准六车间抛光工序,成立了由抛光车间、品质部、动力设备部、人力资源管理部为攻关团队的项目小组,四方同舟共济,协作共创佳绩。抛光车间负责抛光效率提升,班级PK落实和设备改善、技改方案落地;动力设备部负责项目统筹,技能培训,设备TPM推进,设备改善和技改方案论证;品质部负责打包效率提升、工资改革制度的落实和减员增效的实施;人力资源管理部负责人员效率的提升和项目关键事项、机制、活动的计划与落地。经过3个阶段、7个步骤的处理和改善,最终取得显著的成效,在项目投入0费用的情况下,抛光转产效率提升43%,单次转产平均减少约100分钟,抛光线每小时产能提升约6%,全年综合经济效益达310万元。该项目最终获得集团公司年度“精益求精奖”,陈红德代表项目组在集团年终酒会上进行了经验分享,受到与会者的高度评价。喷墨机是釉线当中最关键的设备之一,经常出现喷头堵塞、拉线、滴墨等故障和缺陷。一旦出现这类事故,就会严重影响到产品质量,造成极大的经济损失。为了提高设备运行率,降低此类问题的发生,成立了专门的喷墨机TPM管理小组,在陈红德和同事们的努力下,强化了对各类故障的预警制度,将问题消灭在萌芽状态。他们还制作了一些专用的清洁工具,对操作工进行专业培训,提升他们对常见问题的处理能力。与此同时,将生产作业、维修、养护等各个环节、模块都尽可能标准化,最大限度减少各类生产波动和异常。通过实施喷墨机的TPM管理,喷墨机设备故障率比往年下降了70%多,大幅提高了喷墨环节的产质量输出。

2025年4月,动力设备部和釉料加工部成立了TPM小组,对机物料、用电量、用水量逐一进行攻关,在陈红德的指导下,釉料加工部制定了TPM考核制度,确立了详细的积分制考核细则。4-7月,TPM小组活动31次,参加人数380多人次,改善131件不良件,共评选优秀案例12件,OPL教育、点检技能培训30余次,看板更新18次……经过一段时间的推行,使电耗、水耗、机物料等单位耗用逐步降低,其中水耗下降最为明显超过50%,机物料耗用下降也接近20%,取得显著的成效。

深化精益,人才固本,驱动TPM持续精进不断创新

2024年,集团在全公司范围内推行精益管理,TPM作为精益管理的重要组成部分,陈红德已实施了一段时间,并且取得了显著的成效,得到公司的领导的认可。但他认为,通过精益管理,可以让TPM迈上新的台阶。陈红德的电脑里,保存着一份完整的TPM活动汇总表。从2023年到2025年,两年多的时间内,包括原料、压机、烧成、喷墨、抛光、釉料等在内的9个TPM小组,共开展小组活动651次、参与人次5063次,不良件数纠正6486件、改善件数4332、优秀案例766件……一个个数字背后,是汗水,是付出,是进步,是收获。陈红德与他的同事们,用一个个数字验证着每一台设备的运行状态。要想最大限度保持设备良好的运行状况,就要对每台设备的工作原理、操作流程、养护制度等了然于胸。这当中,许多技术是在长期的实践中摸索、积累下来的宝贵经验,有些是从工友和书本当中学来的。为了打造一支技术过硬、反应迅捷、责任性强的专业设备管理团队,陈红德非常注重动力设备维修人员专业技能的学习和培训。“老员工经验多,技术扎实,但思维相对固化,年轻人思维灵活,能够写代码、操作CAD,对新工艺、新技术接受较快”。为此,在集团公司的部署下,陈红德在动力设备部积极推行以老带新、新老结合的员工培训机制。“许多时候,老员工觉得设备管理已做得很好了,没有再改善和提升的空间了,但新员工换个角度,总能找到新的提升空间和改善方向,这就是新工员的价值所在”。数字化、智能化是制造业转型升级的未来方向,对人才的要求也会越来越高,技术的更新迭代更是日新月异。陈红德认为,除了持续推进TPM,建立强大的系统保障外,对新工艺、新技术的学习能力也很重要。只有两者结合,才能持续精进,不断创新,确保工厂各类设备的高效运转,为企业创造更大的价值。