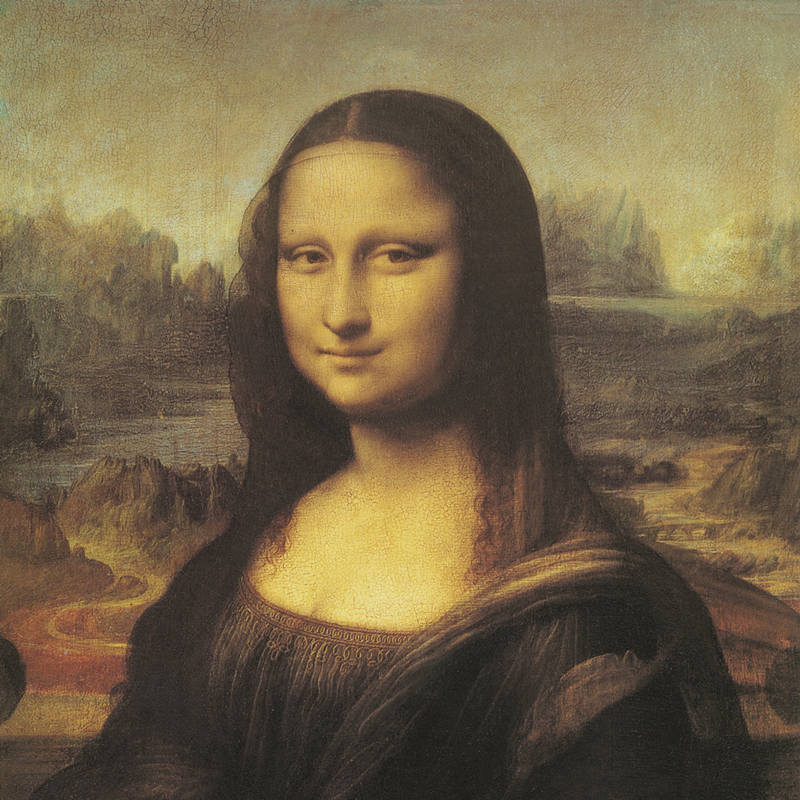

在制造业竞争日益激烈的今天,精益生产已从一种可选项升级为企业持续发展的核心战略。对于蒙娜丽莎集团而言,精益管理不仅是降本增效的工具,更是塑造企业核心竞争力的关键途径,通过系统性的方法论和工具,识别并消除一切浪费,实现了质量、效率多维度提升,同时降低企业运行成本。陈立志通过看板与同事一起总结精益管理精益金种子,扎根一线发光发热。桂蒙基地压机工序打磨器的成功技改,正是这一战略指引下的实践成果,展现了基层团队自主推动革新的强大力量。

陈立志,自1997年入职蒙娜丽莎以来,已在压机工序深耕二十八载。他从一名普通压机操作工起步,凭借扎实的技术功底与不懈的钻研精神,历经维修工、班长、技术员、副主任至设备经理兼压机主任等多个岗位,屡获集团“优秀员工”“卓越标兵”等荣誉,逐步成长为技术深度与管理宽度的复合型骨干。他的职业生涯,正是蒙娜丽莎精益人才从实践中成长、在磨砺中绽放的生动写照,更以一股“孜孜不倦的倔劲”推动多项设备改善,屡次实现效率提升与能耗降低。 2024年12月调任桂蒙基地以来,陈立志迅速落地多项技改,整合压机工序除尘系统,由7套减至4套,节电费用预计200万元/年;完成冷却水塔温控技改,节电费用预计5万元/年;优化空压机房与电房抽热风机温控,节电费用预计10万元/年;并通过改进料车格栅与料箱摆管,有效解决砖坯格栅印与砖面不平等缺陷,显著提升了产品品质与市场竞争力。

直面痛点,精准定位改善契机正是基于这样深厚的技术积淀与持续改善的实践信念,2025年9月由陈立志担任压机工序改善项目组长,将焦点锁定为长期制约生产的打磨器问题。运用5Why分析法对历史数据进行深度剖析;数据显示,2025年1至8月,仅一车间压机工序就发生打磨器维修及磨盘轴更换60次,总耗时高达3060分钟;通过PSP问题解决流程连续追问“为什么”,最终锁定两大核心痛点:结构性缺陷导致维修效率低下:现有打磨器为三组或五组磨盘封闭式结构(上下部分),内部空间极其狭窄,每次维修更换磨盘轴需投入4名检修人员协同作业,耗时长达55-65分钟;这是典型的“流程浪费”和“动作浪费”。作业标准缺失导致质量波动:由于缺乏统一的维修标准,不同班组、不同员工的维修技术差异巨大,这不仅影响了设备维修质量的稳定性,也为后续的设备运行埋下了隐患;反映出标准化管理(SOP) 的缺失。多管齐下,系统化推进革新。面对复杂的综合性问题,陈立志组织团队制定了“技改与管理双轮驱动”的改善策略,运用多种精益工具为指引,推进打磨器系统化变革。

技改先行,用技术创新根除浪费改善的核心是对打磨器进行根本性的技术改造;通过引入集团已验证过效果的摆动式打磨器方案:一方面应用SMED(快速换模)理念优化设计:新型打磨器结构简单、模块化程度高,从根本上解决了维修空间狭窄的问题。通过设计优化,将“内部狭小空间作业”转变为“外部多角度作业”,为换装时间的大幅缩短奠定了坚实基础。另一方面实现节能降耗:电机数量大幅减少,由226套电机降至62套;提升产品质量:打磨的砖面效果更优,从源头上提升了产品竞争力。技改成功与否,离不开管理的支撑;改善团队同时提升了压机工序管理上的升级:推行TPM管理(全员生产维护):强调设备的预防性维护,旨在通过日常点检、定期保养,降低磨盘轴更换和打磨器的突发故障频率,变“救火”为“防火”。通过制定SOP标准(标准作业程序):针对新的打磨器,将维修标准进行总结、提炼和规范,形成图文并茂的SOP;通过“以老带新”培训方式,确保所有人员维修操作统一标准,保证维修质量的可重复性和高效率。改善团队通过系统性分析讨论,并制定了改善措施,在B窑7号机打磨器进行试跑、验证改善措施的有效性,取得了远超预期的丰硕成果:效率飞跃:磨盘轴更换时间由之前的55分钟缩短至11分钟,效率提升80%以上;维修人员由4人减至2人,人员成本及工作量得到极大地优化。成本骤降:技改后,7号机打磨器由7套电机波箱降至2套电机波箱,整机功率6.61KW减少至1.5KW;预计31台打磨器全部技改后,实现节电费用39.96万元/年。可靠性提升:技改后打磨器结构简单,故障频率显著降低,保障了压机工序的连续稳定运行。7号机打磨器技改取得的显著成效,获得了基地领导的高度认可和大力支持。在总结经验的基础上,截止9月底已逐步对A、B、C、G窑共计16台打磨器完成技术改造,实现了降本增效的先行目标。目前,剩余15台打磨器的技改工作已纳入计划,正按节点稳步推进。这一阶段性成果,充分验证了改善方案的可复制性和推广价值。

精益改善,永远在路上从“学习”到“自主”,通过压机工序打磨器改善项目,由桂蒙基地精益改善小组主导完成的首次成果展现,标志着桂蒙基地的精益管理能力实现了从“跟随”到“内生”的关键跨越。结合系统性解决方案,融合设备技改(硬件)、流程优化(SMED)、维护体系(TPM)和标准化建立(SOP),制定了《打磨器磨盘换装标准》、《打磨器点检标准》、《设备故障维修台账》等标准,提供了一个可复制、可培训、可推广的精益改善范本。通过标准文件的编制与宣贯,不仅固化了精益改善成果,更在员工心中植入了精益思想,为后续精益战略的全面推广奠定了坚实基础。陈立志认为,桂蒙基地压机工序打磨器的精益改善实践,证明了精益管理不再是停留在纸面上的理论,而是能够直接创造价值的实战利器;通过持续的精益改善,不断压实成本、提升效率、稳定质量,才能构筑起坚实的市场护城河。本次改善不仅为桂蒙基地带来了直接的经济效益,更锤炼了一支懂精益、会改善、能打仗的骨干队伍,为企业的高质量发展注入了源源不断的内生动力。